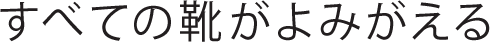

ビジネスシューズの構造 - 分解図から見る各部品の名称と役割

ビジネスシューズを分解

これまでハイヒール、ワークブーツの分解図を紹介してきた。

今回はビジネスシューズの構造をパーツごとに解説していきたい。

時代と主に刻々と変化を遂げるビジネスシューズの内部構造を知っていると、今後靴を見る上で役に立ち、理解度も増すだろう。

ビジネスシューズを形成する各部品の名称と役割

革靴を分解してみると、実に多くのパーツで形成されているのがわかる。

ソール一つ取っても、靴によっては10近いパーツが使用されていることもある。

ここからは、各部位ごとに名称や役割を3つの項目に分けて説明していく。

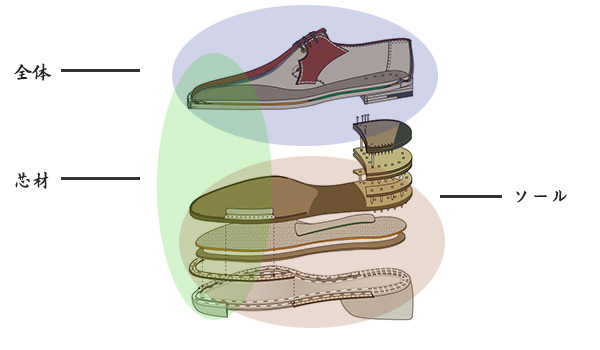

全体

まずは、見た目の要となる全体を構成している革部分を紹介していく。

靴の種類によって使用される部材が異なる場合もあるが、今回はオーソドックスなストレートチップで解説していく。

1.トゥ(つま先)

2.ヴァンプ

3.クォーター

4.カウンター

5.レースステー

6.タン

7.かんぬき止め

8.ライニング

9.トップライン

トゥ(つま先)

トゥは靴の先端・つま先周りを指す。

ストレートチップのようにトゥが別体として分かれている場合、先端から縫い目までをトゥと呼ぶ。

また、靴の種類によっては境目が曖昧で、先芯と呼ばれる芯材部分までとトゥとして判断することが多い。

硬さのバランスが重要で、トゥが良いと躓きにくく、歩きやすいくなります。

ヴァンプ

甲部分を形成する革をヴァンプと呼びます。

ヴァンプは革靴のデザインに大きく影響し、厚み・曲線でその靴の見た目の良し悪しを決めてしまいます。

クォーター

革靴の側面・かかと部分を大きく覆う革。

履いた時のフィット感に影響し、靴のデザインを大きく左右させる部位となる。

カウンター

カウンターはかかとを包み込む革で、クォーターよりも内側に存在する。

役割はかかと部分の補強で、カウンターがしっかりと作られている靴は型崩れし辛く履きやすい。

レースステー

レースステーはアイレットが設置され、シューレースで締める革を指す。

他の部位と比較すると少し軟らかめの革が使用され、しなやかな程、シューレースを締めた際のフィット感が増す。

タン

別名ベロとも呼ばれるタンは、足の保護や、動きに合わせて革を引っ張り上げる役割を果たすパーツ。

存在の必要性を感じない人が邪魔だと言うが、タンは歩き心地の要となる部位とも言える。

かんぬき止め

レースステーの下部分とヴァンプの繋ぎ目を補強する革とステッチ部分を、かんぬき止めと呼ぶ。

ポイントは革だけでなく、ステッチ部分も含めていることだ。

ライニング

裏地の革とされるのがライニングだ。

かかと部分をカウンターライニングと区別することはあるが、基本的にはライニングで統一されている。

トップライン

トップラインは履き口部分の革を指す。

トップラインがしっかり作られていないと、歩いている際に踝部分が炎症を起こすこともあり、軟らかく、芯のある革が使われていると良いトップラインだと評価される。

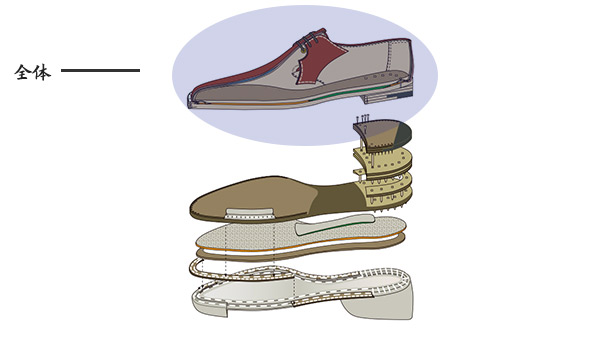

芯材

芯材は普段見ることのない部位なだけに地味ではあるが、靴としての機能するために欠かせないパーツだ。

靴が変形させることなく、足の動きに合わせて動かせるのも芯材あってこそだろう。

1.先芯

2.シャンク

3.月形芯

先芯

先芯はトゥ先部分に使われるパーツで、革の内側に位置する。

つま先のフォルムを維持し、つま先を守る役割を果たしている。

革靴の先端が硬いのは芯材が使われているためで、硬さは硬すぎず柔らかすぎない程度が好ましい。

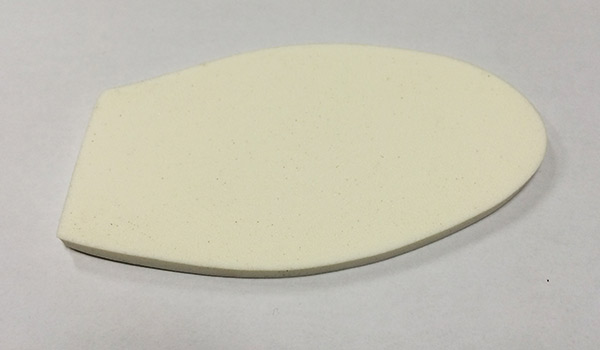

シャンク

土踏まず部分に使われている金属をシャンクと呼ぶ。

インソールとアウトソールの中間に取り付けられるため、分解でもしない限りその形を拝むことはできない。

主な役割は重力がかかった際に靴を変形させないためで、使用されるシャンクの長さ・硬さは歩きやすさに直結する。

金属製のものがほとんどだが、革製や竹製、プラスチック製も存在する。

月形芯

月形芯はカウンターとクォーターの間に取り付けられている部材。

かかとをがっちりと包み込む役割があり、月形芯がしっかりしていないと歩いた際に、かかとがズルッと履き口から抜けてしまう。

別名、スティフィナーとも呼ばれているパーツだ。

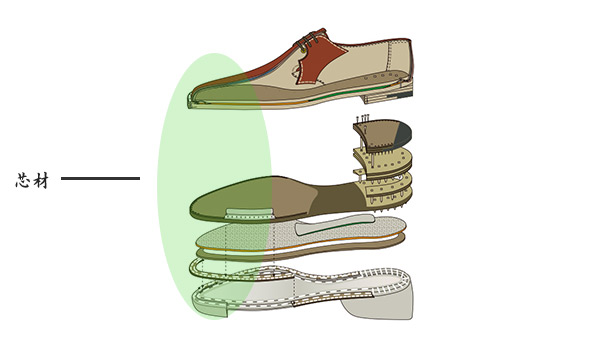

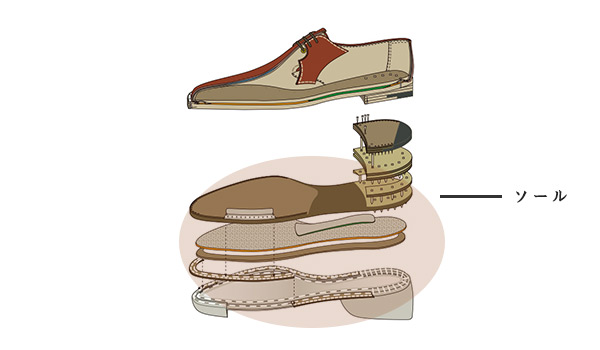

ソール

革靴の底を形成する部位で、シンプルながらも複数のパーツで構成されている。

地面と擦れ合う部分のため耐久性を考慮した作りと工夫が各所で施されている。

この項目では、ソールを形成する8つのパーツを紹介する

1.インソール

2.リブテープ

3.ウェルト

4.ハチマキ

5.コルク

6.アウトソール

7.ヒールリフト

8.トップリフト

インソール

中敷きとも呼ばれるインソールは、履き心地を良くするために使用されるパーツです。

履いた時の凸凹をなくすためにクッション材が使用されます。

リブテープ

全ての革靴に使用されている訳ではなく、グッドイヤーウェルテッド製法の際に使用されるパーツ。

インソールとウェルト、アウトソールの接着を強力にするために使用される。

縫製による縫い付けはもちろん行うが、リブテープを使用することでソール剥がれを防止することができる。

ウェルト

インソールとアウトソールの間に入り込むパーツで、各ソールはウェルトを媒介に縫い付けられます。

ウェルトを通して接合することで、靴の動きが柔軟になり、歩きやすくなる工夫が施されているのだ。

ハチマキ

ハチマキは、インソールとアウトソールのかかと部分に設置されるパーツ。

一般的にウェルトはかかとまで取りつけないため、ハチマキでウェルト分の高さを埋める役割を果たしている。

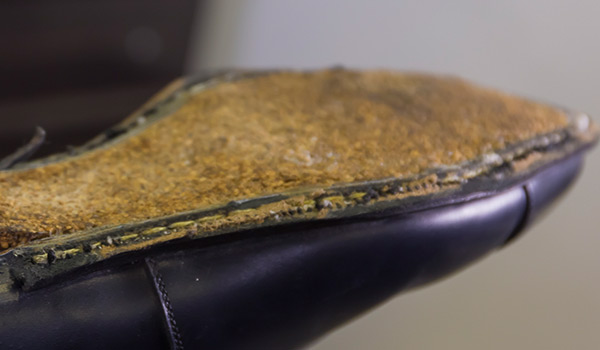

コルク

中底の隙間を埋めるために使用されるコルクだが、本当の役割はクッション性を持たせるためである。

詰めるコルクの質によって、履いた時の足を包み込む軟らかさに違いがでる。

また、アウトソールが削れてコルクが見えるようになったら靴の寿命とも言われているので、見える前に修理を行うのが一般的。

アウトソール

本底とも呼ばれるアウトソールは、地面と最も接するパーツ。

主に革製とゴム製に別れ、使用用途や環境によって履き替えるのが一般的。

ヒールリフト

トップリフトの高さを調整するために設置されるヒールリフト。

ラストと履く人物の足を合わせる際に使用される。

リフト自体の曲線の美しさは職人の腕前が正直に表れる箇所で、職人の判断材料として見られる面白い部位だ。

トップリフト

ヒールの一番下、地面に接する部分をトップリフトと呼ぶ。

かかと部分なだけあって、消耗が激しく堅牢な素材を要する部位。

交換も容易なため、削れがヒールリフトに達する前に新しく取り付けるのが一般的だ。

まとめ

今回は革靴の分解図を元に、各部位・パーツをご紹介した。

靴の構造を知った上で、改めて見てみるとこれまで見えていなかった革靴の良いところを発見できるかも知れない。

これまで、ハイヒールやワークブーツも分解解説しており、職人が編み出した様々な技術や、工夫をかいま見ることができる。

興味があれば是非一度見ていただきたい。